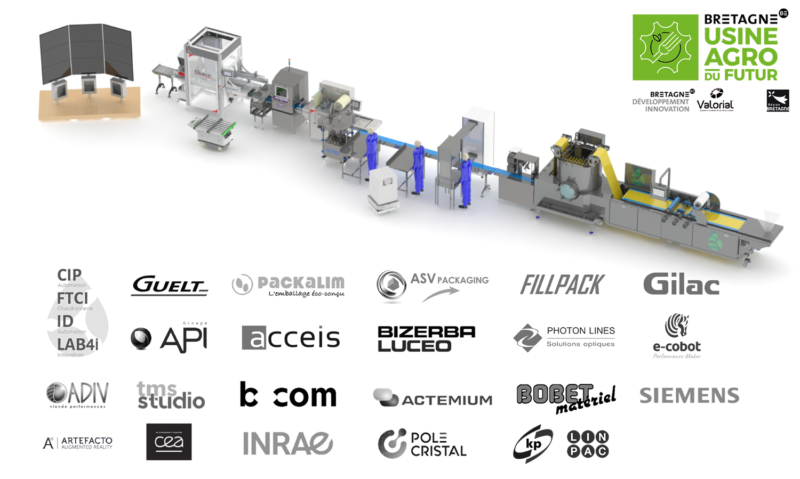

Focus sur la ligne de production de l’usine en transition(s) au CFIA 2021

Le plateau de l’Usine Agro du Futur, une animation portée par BDI et Valorial, avec le soutien de la Région Bretagne, sera présent lors du prochain CFIA. La manifestation annulée l’an dernier, aura lieu les mercredi 9 et jeudi 10 et vendredi 11 juin au Parc Expo de Rennes. En tant que partenaire privilégié du CFIA, le plateau Usine Agro du Futur sera, comme à chaque édition, la vitrine de l’innovation. Les acteurs de l’agroalimentaire pourront découvrir des solutions innovantes qui répondent à leurs besoins, suivant le protocole sanitaire s’appliquant aux salons et foires d’exposition ! Rendez-vous hall 6 !

Transitions sur tous les fronts

Transition environnementale, transition numérique, transition énergétique, transition alimentaire, recrutement, formation et adaptation des compétences, automatisation et nouveaux procédés de fabrication… L’industrie agroalimentaire doit se transformer pour rester compétitive.

C’est dans ce contexte que les partenaires de l’Usine Agro du Futur ont imaginé une ligne de production « en transition » et un circuit de démonstrateurs innovants sur ce même thème. Robotique et cobotique, intelligence artificielle, jumeau numérique, cybersécurité, réalité augmentée, photonique, vision industrielle, data science, IOT… seront autant de technologies exposées dans ce showroom inédit lors du prochain Carrefour des fournisseurs des industries agroalimentaires.

La ligne de production : un projet collectif et un cahier des charges exigeant

Après avoir exposé une ligne de conditionnement « agile » au CFIA 2019, c’est une ligne de fabrication de salades composées en transition qui sera en fonctionnement sur le plateau de l’Usine Agro du Futur 2020.

Cet équipement, conçu par 22 partenaires industriels1 de l’Ouest, aborde 5 niveaux opérationnels répondant à des problématiques industrielles autour de :

- la transition alimentaire illustrée par le procédé innovant Osmofood d’Altenov (CIP, FTCI, ID, LAb4i) en partenariat avec l’ADIV nous montrera comment nous pouvons valoriser certains produits et co-produits. Une dégustation culinaire issus de ce procédé sera réalisée pendant tout le salon.

- la transition au niveau « Opérateur du futur », le rôle de l’opérateur est primordial sur cette ligne de production car l’assemblage des salades composées se fait manuellement comme chez tous les leaders industriels du marché. Nous montrons encore plus d’innovations au niveau de l’opérateur cette année avec des postes de travail entièrement numérisés, des combinaisons nouvelles générations afin d’évaluer à la fois la posture de l’opérateur en temps réel afin d’éviter les Troubles Musculosquelettiques mais aussi le stress psychique / Charge mentale de l’opérateur.

- la transition de l’ « Equipement de production » : les entreprises intervenues sur ce projet ont apporté des solutions techniques innovantes répondant aux besoins d’automatisation, de traçabilité, de sécurité sanitaire et d’agilité exprimés par les industriels agroalimentaires. L’enjeu est de permettre la gestion de toutes les productions (standardisées ou personnalisées) et tous les volumes (de la très petites à la grande séries)

- la transition environnementale avec une cellule de conditionnement utilisant des emballages éco-conçus constituera la fin de ligne de production avec les entreprises Guelt, Packalim, ASV Packaging et KP Linpac Ce type d’emballage innovant illustre la démarche à suivre pour tendre ensuite vers du « zéro plastique ».

- la transition numérique « Usine 4.0 » sur la valorisation des données. La ligne de production sera entièrement connectée avec une supervision MES intégrant cette année une démonstration sur le jumeau numérique, c’est-à-dire une réplique numérique d’un équipement afin d’en optimiser son procédé de fabrication. Des démonstrations d’attaque en matière de cybersécurité seront également réalisées directement sur la ligne en fonctionnement afin de sensibiliser les acteurs de la filière et montrer quels sont les moyens pour redémarrer la production au plus vite.

Les notions de flexibilité, de modularité, d’interopérabilité, de connectivité mais aussi d’encombrement et d’ergonomie des postes de travail ont été des éléments majeurs du cahier des charges pour élaborer cette nouvelle ligne de production en transition.

Des démonstrateurs innovants

Découvrez le circuit de démonstrateurs innovants autour de la thématique « l’Usine en transition(s) ». Parmi les 5 démos proposées, vous pourrez notamment découvrir :

- ADRIA : Le Diag (La fabrique de la transition alimentaire)

Les transitions numériques, alimentaires, environnementales, sociétales questionnent les modèles en place. Le Diag est une application dédiée à l’accompagnement sur la transition alimentaire à destination des entreprises de l’alimentation et du pack.

- SOLINA – Meatyl@b, solutions numériques et alimentaires innovantes d’aide à la formulation pour la filière charcutière

Plateforme de simulation et de formulation associant des innovations alimentaires (ingrédients texturants naturels) et numériques (outils d’aide à la formulation basées sur des technologies du « cloud computing » et du « big data ») pour créer des solutions alimentaires « intelligentes » à base de protéines végétales fonctionnelles innovantes, pour des applications charcutières. Issue du projet MEATyL@b, labellisé par Valorial, avec ACSystème, AVRIL, Hénaff, NOVELIOS, INRA, ADRIA

- CTCPA – Le VPH, Vapeur de Peroxyde d’Hydrogène

Technologie innovante pour la décontamination des produits alimentaires (produits secs et déshydratés), emballages et environnements de travail.

- Direct Analysis, extraction rapide d’ADN

Direct Analysis propose la seule brique technologique qui permet, de manière intégrée, sécurisée et rapide, d’extraire l’ADN d’échantillons pour détecter les bactéries pathogènes par PCR dans l’agro-alimentaire. Comparé aux tests d’une durée classique de 20h, notre test permet de détecter la présence d’une contamination

en moins de 6h avec une sensibilité en ligne avec la norme AFNOR sur produits finis, prélèvements environnementaux ou écouvillonnages.

La solution DIRECT permet aux industriels de :

• Minimiser l’arrêt des lignes de production notamment lors d’une contamination ;

• Limiter les rappels de produits contaminés déjà livrés aux clients (coûts associés et image) ;

• Gagner une journée de DLC (Date Limite de Consommation) pour les produits frais ;

• Réduire des coûts de stockage et logistiques, libérer

plus rapidement.

L’ambition de Direct Analysis est de devenir leader dans la fabrication et la commercialisation d’une brique technologique d’extraction d’ADN. Cette puce microfluidique brevetée, Xtralys®, est destinées en premier lieu aux acteurs de l’industrie agroalimentaire dans la détection rapide de bactéries pathogènes

- Pôle cyber – Sécurisez votre process

La cybersécurité n’est plus une option ! L’IAA est une industrie connectée de plus en plus exposée aux attaques cyber. L’introduction de la cybersécurité dans le métier de l’industriel ne doit ni freiner ni pénaliser l’activité. La cybersécurité doit respecter les grands enjeux de l’agroalimentaire : rester une industrie compétitive, dans un marché globalisé, où l’innovation fait partie du quotidien et où la sécurité alimentaire est la priorité absolue.

RDV hall 6 du 9 au 11 juin

Stand Usine Agro du Futur – hall 6

[1] Altenov (CIP, FTCI, ID, Lab4i), Adiv, Artefacto, Guelt, Fillpack, Packalim, ASV packaging, KP Linpac, Gilac, Bizerba Luceo, API, Acceis, Siemens, CEA Tech, Actemium, TMS Studio, b<>com, Photon Lines, Pole Cristal, Inrae, Bobet Matériel, e-Cobot